Batterieherstellung und Sicherheit – Gigafabriken und Schock-Tests

Wenn seltene Metalle wie Kobalt zum Einsatz kommen, dann zunehmend in Akku-Batterien für E-Autos, für diese Zwecke sind sie kaum ersetzbar. Der größte Entwickler und Anwender von Batteriesystemen in unserer Region und in Deutschland insgesamt ist die Volkswagen AG.

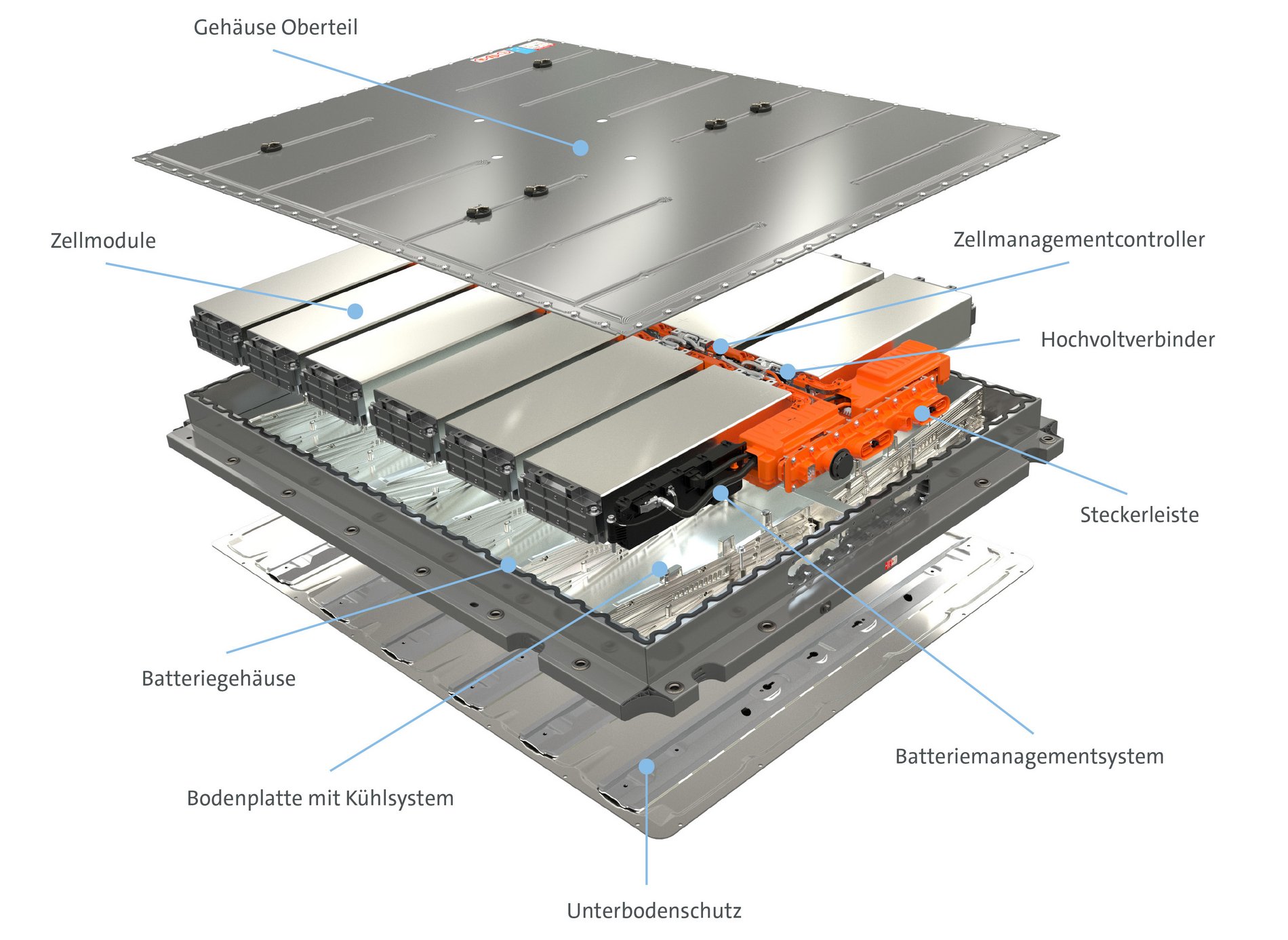

Im Zuge der Umstellung auf die E-Mobilität erhöht das Volkswagen Group Components Werk in Braunschweig die jährliche Produktion auf eine halbe Million Batterien für alle Fahrzeuge aus dem Konzern, die den Modularen E-Antriebs-Baukasten (MEB) nutzen.

Das Volkswagen Group Components Werk in Braunschweig legt einen verstärkten Fokus auf die Produktion von zukunftsfähigen Komponenten für die Elektromobilität. Im Mittelpunkt steht der Ausbau der Kompetenz als Leitwerk für Batteriesysteme. In der Powerhall 7 wird in den weiteren Ausbau der Batteriekompetenz investiert. Das neue Technologiezentrum soll ab 2024 das Vorserien-Center, die Planung, Entwicklung sowie umfangreiche Test- und Analysekapazitäten zusammenführen.

„Braunschweig macht mit dem neuen Analysezentrum jetzt den nächsten Schritt auf dem Weg hin zum konzernweiten Kompetenzzentrum für Batteriesysteme. Wir wollen den Standort zu einem Schlüssellieferanten der E-Mobilität machen und ihn damit langfristig zukunftssicher aufstellen“, sagt Thomas Schmall, Vorstand Group Technology und Vorstandsvorsitzender der Volkswagen Group Components.