Bei dem Namen „Recycling Fabrik“ denke ich zuerst an Entsorger wie Alba oder Cederbaum, die Papier, Glas und Plastik recyclen. Aber Kunststoffe aus der 3-D-Druckproduktion? Das ist ein Fall für die Recycling Fabrik in Braunschweig.

„Wir bekommen auch schon mal Schokolade und Dankesbriefe."

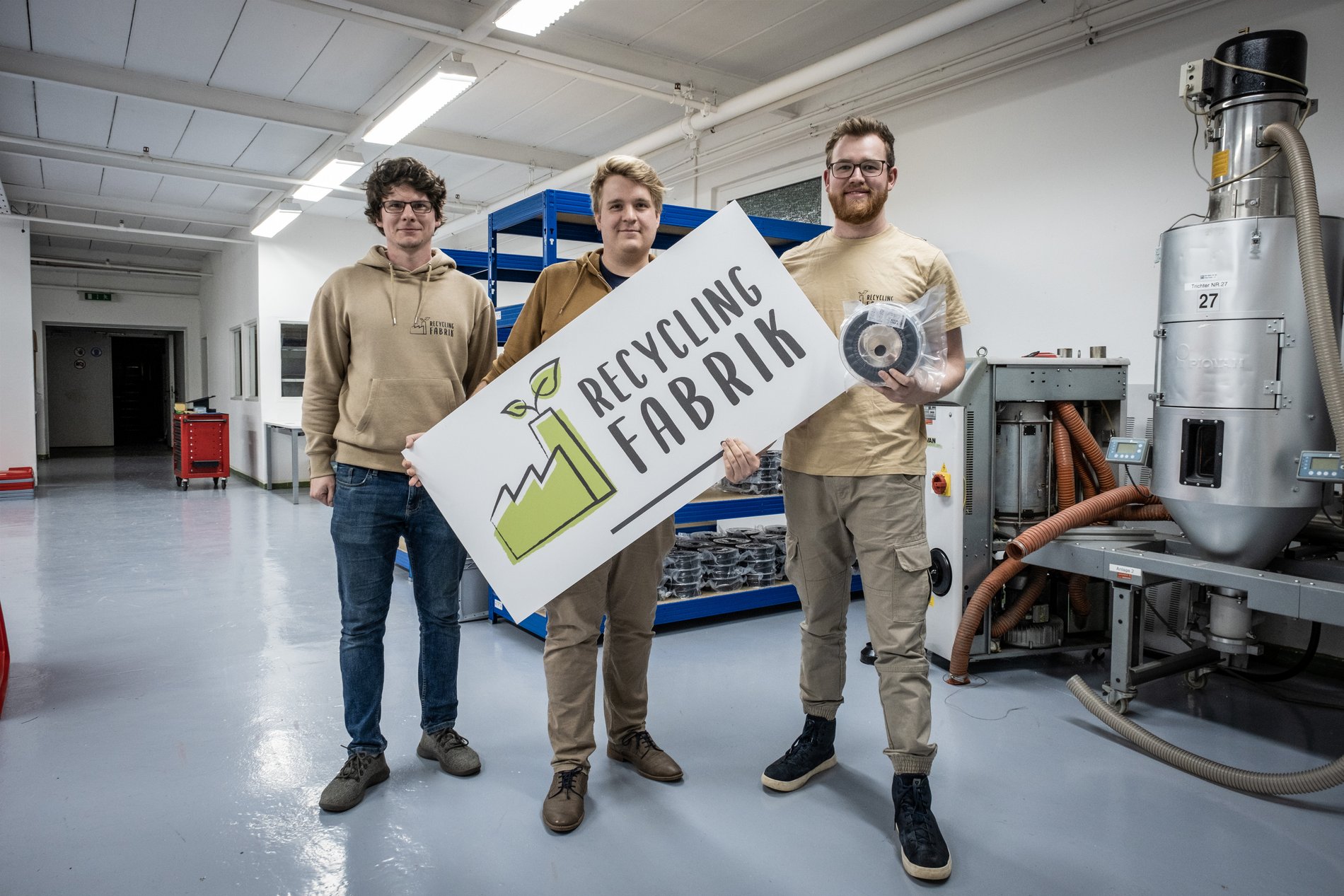

Jörn van Leeuwen